ここから本文です

材料技術課

材料技術課では、金属プロセスチームが金属材料の熱処理、溶解・鋳造、溶接・接合、等に関する技術分野を、表面プロセスチームがめっきや溶射等の表面処理や腐食防食に関する技術分野を対象として、研究開発や技術指導による技術的支援をおこなっています。また、EDS、EBSDを付加した電子顕微鏡やX線回折装置、ICP発光分析装置等の高度な分析機器を用いた評価解析技術に基づいた依頼試験や、これら設備機器の開放利用をおこなっています。さらに、産業界との連携のもとに県内中小企業の技術向上を目指した活動として、技術セミナーや講習会の企画・運営をおこなっています。また、令和4年度からはめっき現場におけるIoT人材育成事業を実施しております。

金属プロセスチーム

金属材料の加工プロセスである熱処理、溶解・鋳造、溶接・接合、粉末冶金、塑性加工等の技術分野について、EPMAやX線回折装置等を用いたミクロ組織の解析・制御技術を基盤とした技術的支援をおこなっています。日本熱処理技術協会、日本鋳造工学会、溶接学会、日本鉄鋼協会、日本金属学会等の学協会九州支部や九州金属熱処理工業会と連携して、地域の金属加工技術の向上を目指して、技術セミナーや講習会の企画・運営をおこなっています。

業務の紹介

金属材料開発の支援

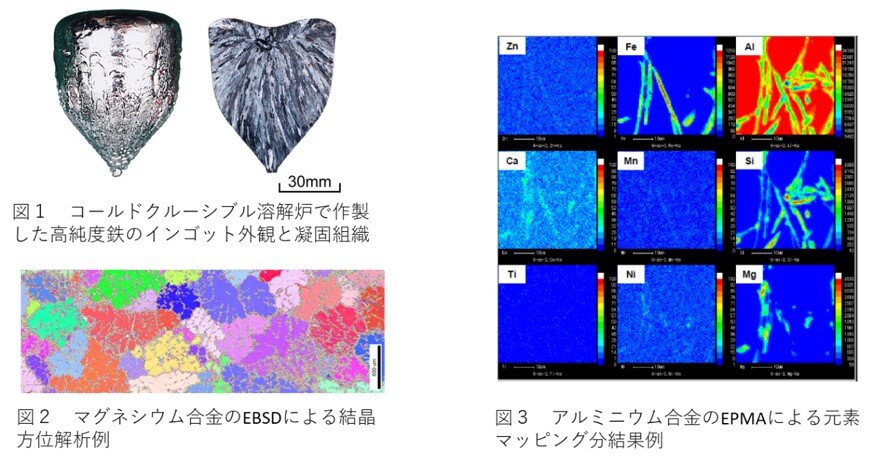

「溶解」「熱処理」「組織観察」「元素分析」が行える設備をご利用していただくことで、金属材料開発の支援をおこなっています。

金属材料開発支援の主要設備

溶解炉

アーク溶解炉:数十グラムのボタン状インゴット作製

高周波溶解炉:大気中溶解。鉄鋼約30kgの鋳造可能。鋳造専用砂場あり。

コールドクルーシブル溶解:制御雰囲気中溶解。高融点金属材料対応可能。

((注)コールドクルーシブル溶解は、公設試で、福岡県だけが保有しています。)

熱処理

- 焼鈍炉:大気雰囲気。1200℃まで。

- ガス雰囲気炉:ガス雰囲気。900℃まで。

- 真空熱処理炉:制御雰囲気。1700℃まで。

観察・分析

電子線マイクロアナライザー:表面における観察・元素分析(B~Uまで)

ナノ金属組織解析システム:ナノレベルの観察、元素分析(EDS)、結晶方位解析(EBSD)

蛍光X線分析装置:迅速な定性・定量分析(B~Uまで)

スパーク放電発光分装置:JISに対応した金属材料の分析可能

(注)機械電子研究所には、この他にも多数金属材料開発支援設備があります。

放電プラズマ焼結装置(SPS)を用いた研究開発

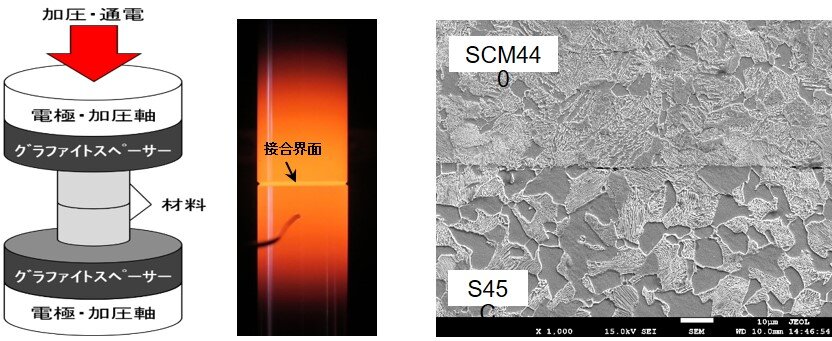

(1)異材の接合技術

構造物の高機能化、省コスト化に向け、近年注目されている複数の材料を適材適所に組み合わせた異材接合に関する技術開発に取り組んでいます。

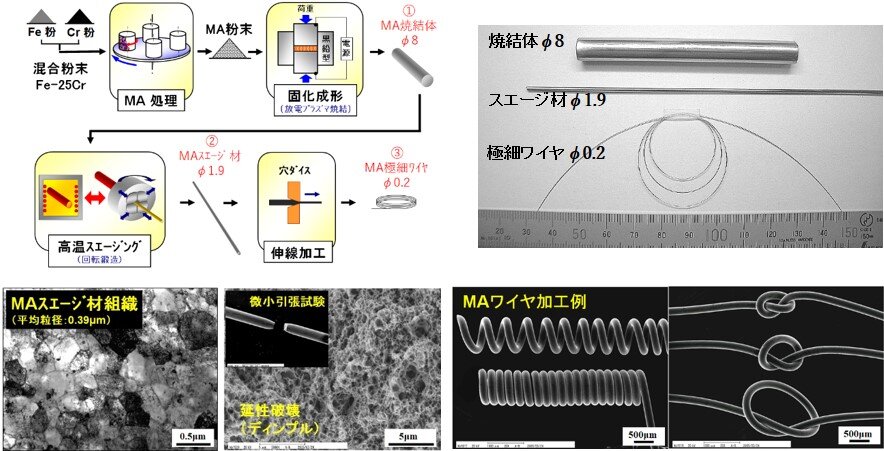

(2)粉末冶金法による高強度材料の開発

メカニカルアロイング(MA)法及び放電プラズマ焼結法を利用して、超微細粒高強度材料の創製、2次加工プロセスまでの系統的な研究開発をおこなっています。

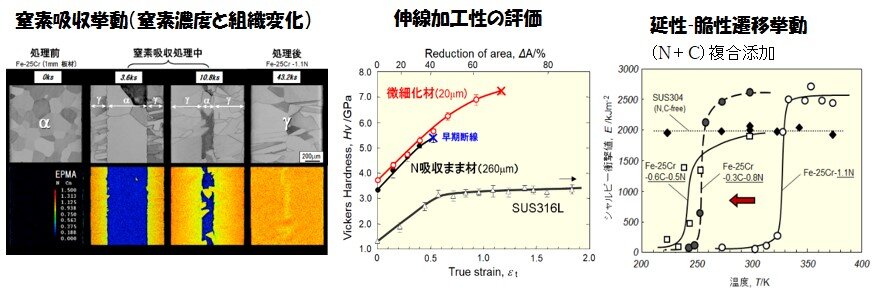

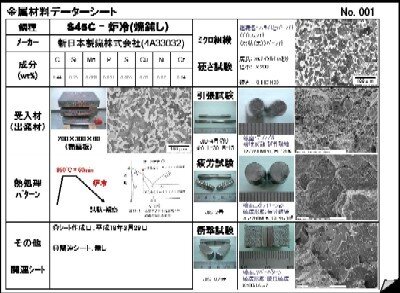

高窒素ステンレス鋼に関する研究開発

高窒素オーステナイト(γ)系ステンレス鋼の製造や特性、溶接等に関する研究をおこなっています。特に、Niが希少元素で金属アレルギーの原因になる等の問題から、Niを窒素で代替したNiフリー高窒素γ系ステンレス鋼の創製に注力しています。

(1)固相窒素吸収法によるNiフリー高窒素γ系ステンレス鋼の創製と評価術

【主な研究テーマ】

- Niフリー高窒素γ鋼線の高品位化熱処理プロセスの開発

- 恒温変態と逆変態によるFe-25Cr-1.1N合金の結晶粒径制御

- 引張変形挙動に及ぼす結晶粒微細化の影響

- 延性-脆性遷移に及ぼす固溶Cuの影響

- (N+C)複合添加型Niフリーγ系ステンレス鋼の創製

(2)高窒素ステンレス鋼線の連続製造技術

高窒素鋼の製造方法として、加圧溶解法や「固相窒素吸収法」が提案されていますが、いずれも生産性に課題がありました。産学官にて、生産性と品質の優れた高窒素鋼線材の製造プロセスを考案し、「連続固相窒素吸収処理装置」を開発しました。

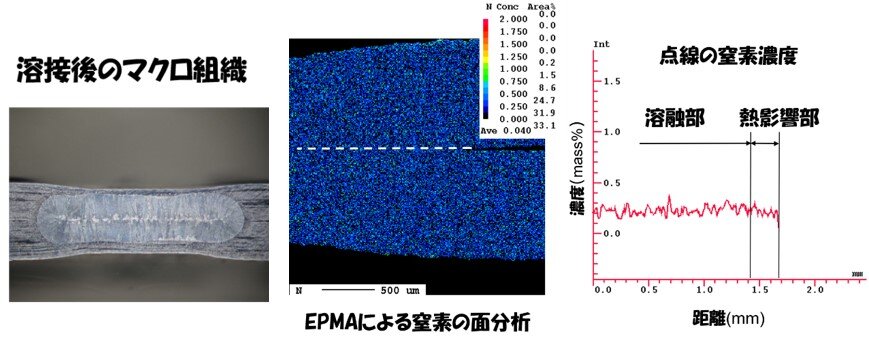

(3)窒素を添加したステンレス鋼の溶接技術

窒素を0.2%添加したステンレス鋼SUS304N2において、鋼中の窒素を維持した接合方法が求められています。短時間で接合が完了するスポット溶接の場合、溶接後も窒素を維持していることが確認されました。

EPMAによる炭素・窒素の定量分析

検量線法を用いれば、鉄鋼中の微量炭素や窒素(1mass%以下)の面分析や定量分析をすることが可能です。但し、良好な結果を得るためには、均一組成を有する標準試料が必要となります。分析事例として、検量線法による(1)炭素の線分析および(2)窒素の面分析の結果を示します。

(1)炭素の定量分析(右図:検量線、左図:線分析結果)

(2)窒素の定量分析(右図:検量線、左図:面分析結果)

金属プレス加工時の割れ改善

自動車の製造において金属プレス加工は最も重要な技術の一つですが、部品形状の複雑化・軽量化が進む程、部品には欠陥(割れ)が発生しやすくなります。従来は、部品や金型の設計を工夫することで対処していましたが、加工温度を制御するなど、新しい視点から割れを改善することを目指して研究をおこなっています。

金属のミクロ組織制御

熱処理による金属のミクロ組織制御

金属材料の内部はミクロン(1ミクロンは1000分の1ミリメートル)レベルの組織で構成されており、その組織制御により強度の向上などの性能改善ができます。電子線マクロアナライザー(EPMA)等を用いた評価・解析技術を活用し、熱処理、塑性加工、溶解、焼結などのミクロ組織制御技術に基づいた研究や技術指導をおこなっています。

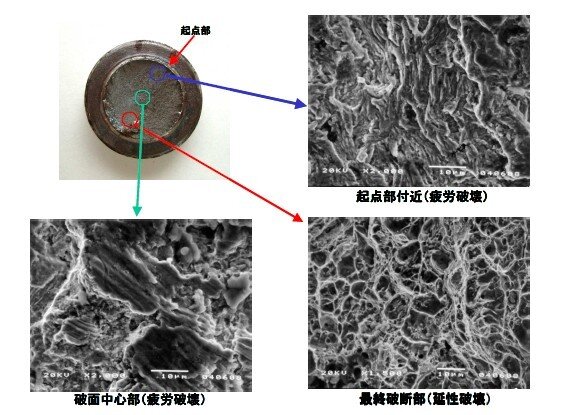

破面解析

金属部品破損の破面解析事例

金属部品の破損原因の調査には、破断面の解析が重要な役割を担っています。電子顕微鏡等による観察技術を用いたマクロおよびミクロのレベルでの破断面構造の解析を行い、破損原因を推定しています。

表面プロセスチーム

自動車や携帯電子機器での利用の増加が見込まれるマグネシウム合金について、応用範囲や付加価値の拡大を目指した表面処理技術(めっき、溶射等)について研究しています。また、めっき工場で発生するスラッジのリサイクル技術について産学官での研究開発に取り組んでいます。材料の成分分析、金属腐食の調査などの依頼や問い合わせについて、電子顕微鏡やICP発光分析装置等の高度な分析機器を用いた技術支援をおこなっています。

業務の紹介

研究開発

金属材料等への新たな表面処理技術について研究開発しています。特に脱炭素社会の構築に貢献できる軽量金属材料への表面処理技術や難めっき素材である樹脂素材等への新たな表面処理方法などに取り組んでいます。また、高耐久性防食溶射技術やめっき廃棄物削減につながるリサイクル技術等についても取り組んでいます。

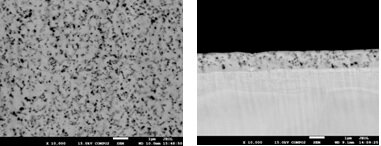

(1)複合めっき

①新たな機能の付与を企図したカーボン分散めっきの開発

カーボン分散ニッケルめっきのSEM像(左:表面、右:断面)

めっき被膜中にカーボン微粒子を分散させるめっき技術を検討しています。カーボンは化学的に安定で、かつ高い電気伝導性や摺動特性を有しており、めっきと複合化することで、めっき単体では得られなかった新たな機能を発現できると考えられます。

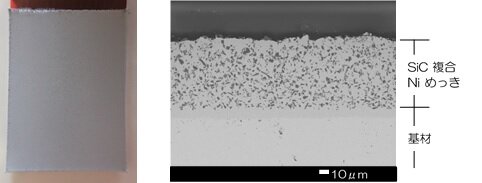

②硬質複合めっき膜の開発

図 SiC複合ニッケルめっきの外観(左)および断面SEM像(右)

硬質クロムめっきは幅広い分野で使用されていますが、通常、環境負荷物質である六価クロムを使用します。本研究では、六価クロムを使用しないめっき技術として、硬質粒子をめっき膜中に含有させる複合めっき技術を検討しています。硬質粒子の粒径などの条件を変えて複合めっき膜を作製し、粒子含有率や硬さなどを評価しています。

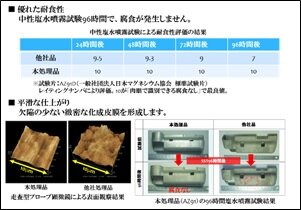

(2)軽量金属材料への表面処理

①高耐食性化成処理

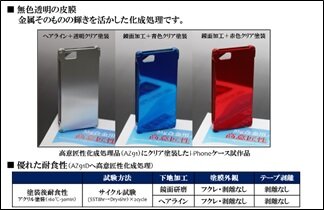

高耐食性化成処理

高意匠性化成処理

マグネシウム合金は軽量かつ高い比強度を有し、成形性に優れるため携帯家電や自動車等に使用されていますが、耐食性に劣るためこれを補う表面処理が必要です。当チームではノンクロム型の化成処理技術に着目し、 耐食性および塗装密着性に優れた被膜形成技術を確立しました。(株)正信にて実用化されています。

②黒色化成処理

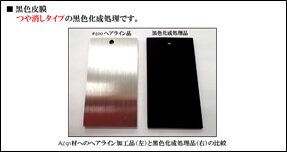

黒色皮膜

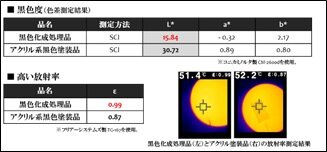

黒色度

光学特性や放熱性を高めるための黒色化処理はマグネシウム合金に対してもニーズが高いことから、安価な化成処理による黒色化について検討しています。 現在、AZ91に対して黒色化する方法を見出しましたが、さらに様々な合金を黒色化できる方法を検討中です。

③ポーラス型陽極酸化皮膜を活用したアルミニウム素材への新たな表面処理技術の開発

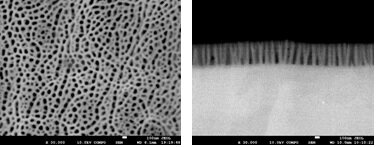

ポーラス型陽極酸化皮膜のSEM像(左:表面、右:断面)

アルミニウムの陽極酸化では、電解条件により無数の微細孔が規則的に形成されるポーラス型酸化皮膜を形成することが知られています。 この微細孔を活用することで様々な材料開発が可能となると考えられます。

(3)ドライプロセス(真空成膜)関する研究開発

ドライプロセスは水溶液による表面処理(めっき、陽極酸化、化成皮膜など)と対比して、水を用いないプロセス(真空蒸着、スパッタリング、アーク蒸着など)をいいます。 ドライプロセスを活用してウェットプロセスとの複合化による皮膜形成や、新規硬質皮膜の創生を行なっています。

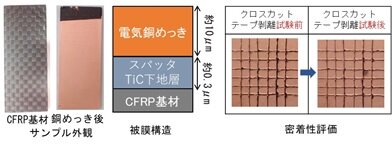

①ドライプロセスを用いためっき下地層形成

高機能樹脂の1つである炭素繊維強化プラスチック(CFRP)の上に、スパッタ(ドライ)TiC下地層\電気Cuめっき(ウェット)被膜を形成し、クロスカットテープ剥離試験でも剥離のない被膜の形成ができています。

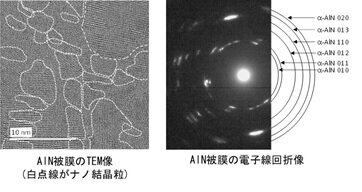

②AlBN・AlNナノコンポジット硬質被膜の創生

同軸型アークプラズマ堆積法により、5~10nmのナノ微結晶とアモルファスから構成される被膜を高速度鋼上に形成し、AlN配向膜に比べ硬度は1.5倍、アークイオンプレーティング法によるAlN被膜の硬度に比べて1.2倍の被膜が得られています。

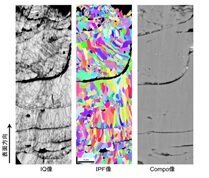

(4)溶射被膜の金属組織の評価

溶射被膜のEBSD解析結果

溶射被膜はその適用材料により、被膜の構成元素、組織構造、特性が大きく異なり、このことが溶射を幅広い分野で活用される技術としております。この溶射被膜の組織、元素分布は被膜の機能性を発揮するための重要な要素であることから、SEM、EDSなどによる組織、元素分布の観察をおこなっております。

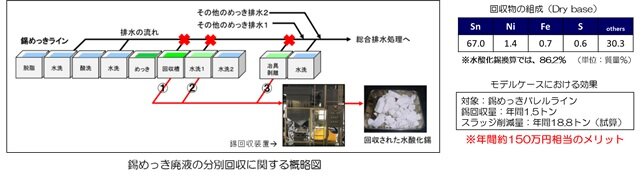

(5)めっき廃棄物の削減に関する検討

①めっきスラッジの再資源化

めっき排水処理により生じるめっきスラッジは産廃処理が必要でありめっき事業者の大きな負担となっています。当チームではめっき工業組合と共同でめっきスラッジを製錬原料へのリサイクルするための技術開発をおこなっています。 めっき種別毎の分別処理により、これまでに錫めっきスラッジのリサイクルに成功しました。

②クロムめっき液の長寿命化

クロムめっき液はクロム酸の濃厚溶液であるが、使用により液中の鉄イオン及び三価クロムイオンが増加し、めっき硬度の低下や浴電圧の上昇など様々な不具合が生じます。本研究では隔膜電解法を応用し、 クロムめっき液中の鉄イオン及び三価クロムイオン濃度を低減する技術の開発に取り組みました。

試験・分析

| 試験名 | 内容 |

|---|---|

| 金属材料の分析 | 化学分析的手法により、鉄鋼、アルミニウム合金、銅合金等の組成分析を行います。供試料量が多いことから分析精度に優れ平均的な組成が得られます。 |

| 機器定量分析 | スパーク放電発光分析法により、鉄鋼、アルミニウム合金、銅合金の組成分析を行います。迅速性に優れます。 |

| 機器定性分析 | 蛍光X線や走査型電子顕微鏡等を使用した定性分析を行います。未知試料の分析や監視対象元素のスクリーニング、異物の解析等に有効です。 |

| 塩水噴霧試験 | 金属材料等の耐食性を評価するための腐食促進試験を行います。 |

金属材料の組成分析、異物の解析、金属材料の腐食促進試験等をおこなっています。

保有設備

試験分析機器

下記装置の設備利用を実施しています

成膜装置

下記の3種類の製膜装置を保有しており、ラボスケールでの試作が可能です。

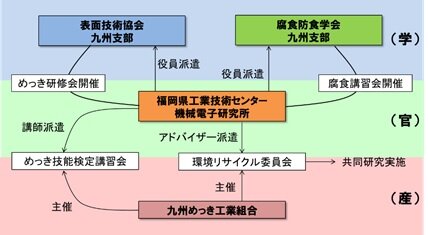

技術交流

九州めっき工業組合、溶射工業会西日本支部等の業界団体や表面技術協会、腐食防食学会等の九州支部と連携し技術交流を深めるとともに、様々な技術セミナーや講演会を企画しています。

人材育成

機電研「表面技術」人材育成セミナー

表面技術や機器分析に関する講演会や実習等を開催しています。

めっき技術研修会

表面技術協会九州支部と共同で、めっき実習ならびにめっき試料の分析実習をおこなっています。

腐食防食普及会

腐食防食学会九州支部と共同で、腐食防食技術に関する講演会を開催しています。

めっき技能検定事前講習会

九州めっき工業組合が開催しているめっき技能検定事前講習会(学科)に講師を派遣しています。

めっき現場におけるIoT人材育成事業

九州めっき工業組合九青会との共同でDX勉強会などを企画・実施しています。